数控机床是以数字信号控制为核心的高度自动化加工设备,相较于海外领先企业,中国数控机床制造商起步较晚

数控机床(Computer Numerical Control Machine Tool)是以数字信号控制为核心的高度自动化加工设备,其通过预编程指令驱动机械运动,实现复杂零件的高精度制造。自1952年第一台三坐标数控铣床诞生以来,该技术历经电子控制、数字化阶段,现已进入智能化发展阶段。其核心优势体现在更高的加工精度控制与误差补偿技术,确保定位精度和零件一致性。典型结构包含数控装置、伺服系统、机床本体及辅助装置,五轴联动加工中心更通过多轴协同显著提升复杂曲面加工效率。在航空航天、汽车制造等领域,数控机床凭借高柔性化生产特性,既能完成大切削量加工,又能通过刀库系统实现多工序连续作业,大幅度提升单台设备产能。

中国数控机床大体经历了2000年以前的发展起步阶段、2000年至2012年的高速发展阶段、2012年-2019年的成熟阶段以及2020年至今的转型阶段,当前中国数控机床行业正在逐渐走向中高端国产数控机床崛起,以北京精雕、海天精工、钶锐锶等为代表的高速、高精数控机床逐步打破海外巨头在高端数控机床领域垄断地位的新型发展阶段。

随着数控技术向全直驱方向演进,新一代全直驱数控机床正突破传统传动结构限制,实现高速高精的数控加工

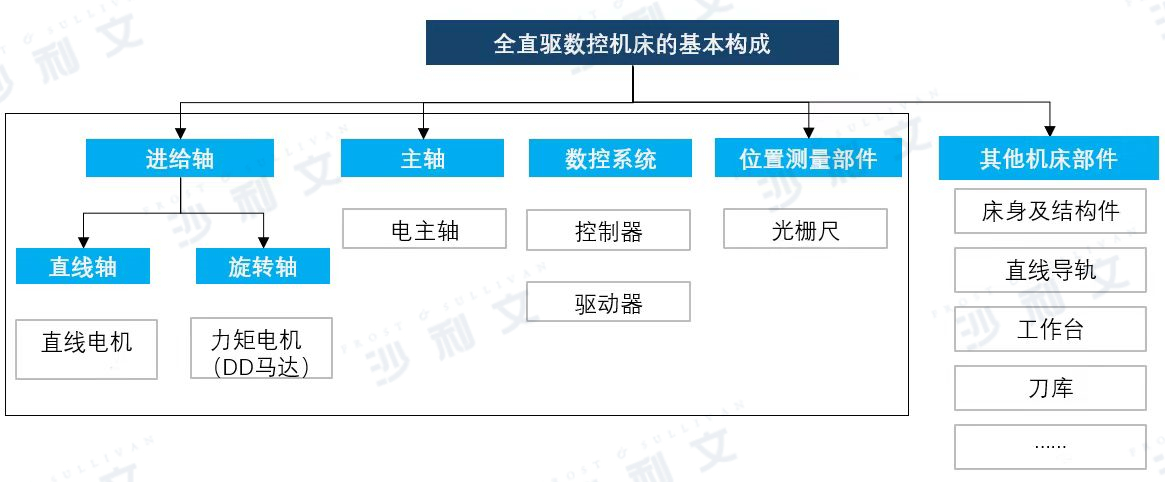

随着数控技术向全直驱方向演进,新一代全直驱数控机床(Full Direct-Drive CNC Machine)正突破传统传动结构限制,实现高速高精的数控加工。

全直驱数控机床通过革命性的直接驱动技术实现了高精密加工效能的跃升,其核心在于彻底摒弃传统机械传动链,采用直驱电主轴与直线电机/力矩电机直接耦合的架构。直驱电主轴凭借无中间传动损耗的特性,转速较机械主轴提升显著,而进给轴通过直线电机驱动不仅消除了滚珠丝杠系统的反向间隙和弹性形变,更将加速度性能提升至传统系统的3-5倍。为支撑这种高速高精运动特性,配套数控系统需具备超强动态响应能力:运算速度需达到微秒级响应,并集成多轴联动路径优化算法。其核心的预处理模块可实时解析数千至数万段G代码,通过前瞻性加减速规划(Look-ahead)技术,在复杂轨迹加工中动态调整各轴运动参数,结合误差补偿模型将定位精度稳定控制在亚微米级。这种"零传动"架构与智能控制系统的深度融合,使设备在航空航天复杂曲面加工、精密模具微细结构切削等场景中展现出突破性的加工效率与表面质量一致性。

图表一:全直驱数控机床的定义

数据来源:《数控技术》、国际金属加工网(https://www.mmsonline.com.cn/info/319895.shtml)、沙利文编辑整理

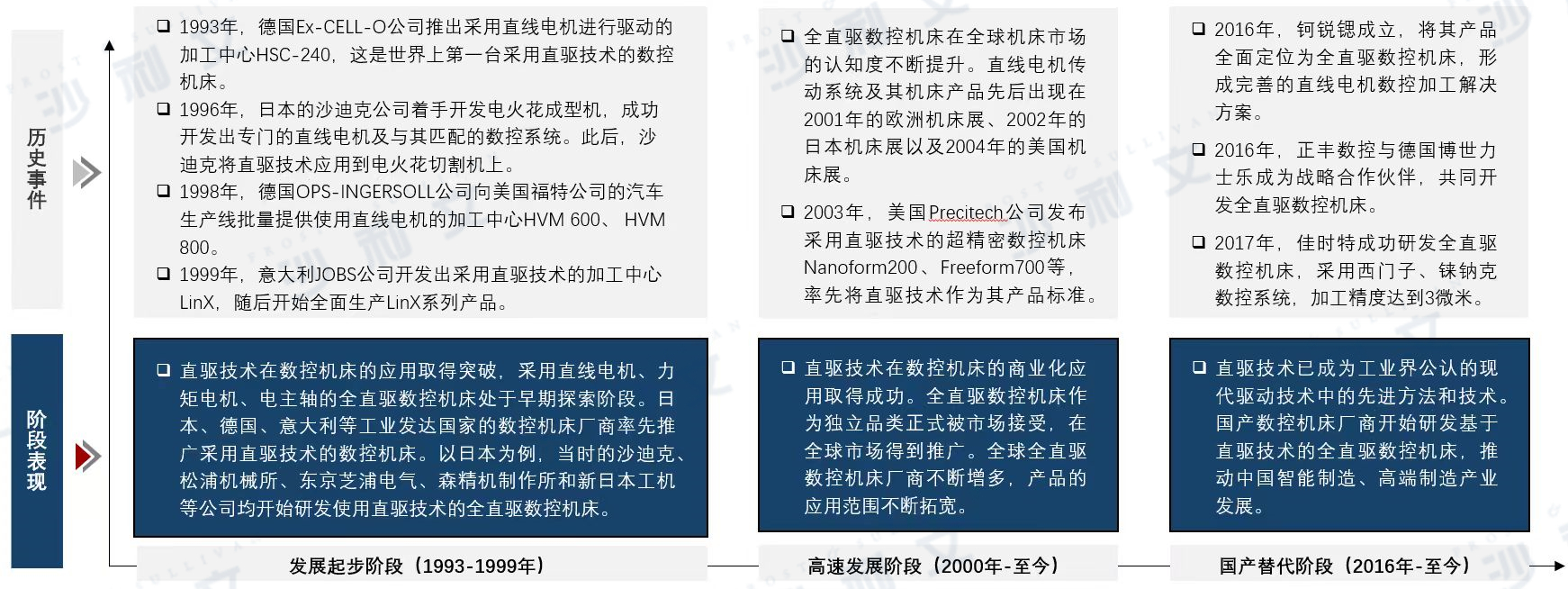

直驱技术在数控机床的应用从1993年开始发展,日本、德国、意大利等工业先进发达国家率先将直驱技术应用在数控机床领域。2000年后,采用直线电机及直驱技术的数控机床的市场认知度不断提高,全直驱数控机床已成为定位高端数控机床的独立品类。2016年以来,钶锐锶、正丰数控、佳时特等国产企业开始大力研发全直驱数控机床,推动国产替代。

图表二:中国及全球全直驱数控机床发展历程

数据来源:《直线电机在高档数控机床上的应用现状》、沙利文编辑整理

从全球代表企业全直驱机床产品推出时间来看,德国、日本、瑞士、意大利等国家机床企业较早开始布局全直驱机床商业化,中国起步稍晚。在国外机床厂商普遍开始面向市场推广应用全直驱机床时,中国仍处于高校或科研院所与企业合力研发阶段,可应用于市场中的全直驱机床产品与商业化企业均较少。例如,北京机电院高技术由北京市机电研究院改建而成,南通科技与清华大学合作成立了清华大学·南通科技数控机床技术联合研发中心进行全直驱机床研发,中国全直驱机床的市场化进程落后于外国。目前,中国全直驱数控机床在加工精度、速度方面与外国机床企业相比仍有一定差距,未来市场增长潜力与国产化替代空间巨大。

图表3:中国及全球主要企业全直驱数控机床系列首次推出时间

数据来源:《直线电机在高档数控机床上的应用现状》、各企业官网、沙利文编辑整理

电主轴、直线电机等核心零部件的国产替代是全直驱数控机床发展的核心趋势之一

电主轴、直线电机的运动惯量小、刚性高、响应速度快,是全直驱数控机床实现高速高精加工的基础。电主轴作为全直驱数控机床的核心技术载体,其集成化设计与直接驱动特性对机床性能提升具有决定性作用。通过将电机转子与主轴一体化设计,电主轴彻底消除了传统皮带、齿轮等机械传动环节,使主轴转速突破机械耦合限制(部分型号可达数万转/分钟),同时通过内置编码器实现纳米级闭环控制,直接满足全直驱机床对"零传动误差"的严苛要求。现阶段,高端电主轴已实现部分国产替代。昊志机电、博特精工、洛阳轴承等国产厂商都能生产和供应大功率、高精度、高刚性的高端电主轴系列产品。直线电机作为全直驱数控机床的核心驱动技术,其革命性意义在于彻底重构了机床的动力学架构,通过消除传统"旋转电机+滚珠丝杠"传动链的物理限制,实现了加工性能的指数级跃升。这种技术突破使机床动态刚度提升7倍,在高速铣削等高精度场景中,可减少90%以上的传动系统累计误差,同时通过无磨损特性将精度寿命延长30%以上。飞创等厂商研发的直线电机模组更将力密度提升30-50%,结合永磁同步技术(NdFeB材料应用),在长行程加工中突破传统机械限制,实现无限行程扩展。其与智能数控系统的深度融合,通过微秒级响应控制和数千程序段预处理能力,使多轴联动轨迹误差控制在±1μm内,为航空航天复杂曲面、光学器件微结构等超精密加工提供技术保障。现阶段,高精度直线电机已实现部分国产替代。直线电机国外厂商有雅科贝思、沙迪克等,国产厂商有大族电机、一派直驱等。

除此之外,全直驱数控机床对刚性有较高要求,多数产品采用矿物铸件作为床身材料,提高刚性和承载能力。矿物铸件是在常温下合成,其内部残余应力集中小,成型精度高。矿物铸件的抗振性比铸铁提升10倍,热传导约为铸铁的1/20,且耐腐蚀性强,是全直驱数控机床的主要床身材料之一。矿物铸件已实现部分国产替代。高鼎新材、盟鼎新材等国产厂商已能够自主生产数控机床用矿物铸件。

整体而言,部分全直驱数控机床的核心零部件及原材料已经实现了国产替代。

图表4:全直驱数控机床上游关键部件发展现状与国产替代

数据来源:《矿物铸件材料在机床上的应用及前景》、电子发烧友、沙利文编辑整理

全直驱数控机床的高速高精加工能力优异,在消费电子、精密模具、航空航天、医疗器械等高端制造业有广阔的应用前景,也是其发展的核心驱动因素

直驱电机及其驱动控制技术的应用,使全直驱数控机床的传动结构出现了重大变化,从根本上解决了弹性变形、反向间隙、运动滞后等动态误差相关问题。全直驱数控机床在高速高精加工方面有优异的性能表现。

高端制造业具有产品附加值高、技术壁垒高等特点,而高速高精加工能力是高端制造业的核心竞争力之一。智能手机、笔记本电脑等消费电子、压铸模具、注塑模具等精密模具等高端制造行业的零部件均需要高速高精加工。以消费电子为代表的高端制造业发展向好,全直驱数控机床的需求持续增长。消费电子行业为提高产品附加值和性能,厂商对笔记本电脑外壳、手机中框等零部件的精度、表面质量要求不断提高。消费电子产品的生产周期较为紧密,对加工精度、速度的要求较高,需要在短时间内完成大量的高精密工件加工。消费电子产品需要在保障尺寸精度、表面光洁度的同时提高加工效率,需要全直驱数控机床的高速高精加工能力。2022年,中国消费电子市场规模为18,649亿元,同比增长3.0%。预计2023年,中国消费电子市场规模将达到19,488亿元,同比增长4.5%。中国消费电子行业的增长将带动高速高精加工需求,进而促进全直驱数控机床行业增长。

国外品牌占据了中国全直驱数控机床的大部分市场份额。基于国家政策支持、制造业转型,钶锐锶等国内领先企业的竞争力持续增强,已部分实现国产替代

中国全直驱数控机床的竞争格局呈现显著的"外强内进"特征。国际龙头企业如日本牧野、日本安田凭借数十年技术积淀,在高端全直驱加工中心领域构筑了深厚壁垒。这些海外品牌的核心竞争力体现在精密运动控制算法、高动态响应直驱电机技术以及多轴协同控制系统的成熟度上,其产品在高速加工稳定性、纳米级定位精度和复杂曲面加工能力方面具有显著优势。特别是在航空航天、精密模具等对加工精度和可靠性要求严苛的领域,国际品牌通过模块化设计理念和全生命周期服务体系,形成了从硬件到软件的全生态技术护城河。

日本牧野(Makino)与安田(Yasda)在全直驱数控机床领域的全球领先地位,源于其技术积淀、工艺哲学与市场战略的深度融合。牧野以“超精密加工系统”为核心竞争力,通过数十年对直线电机驱动、热变形补偿及多轴联动控制技术的深耕,构建了全直驱机床的底层技术生态。其核心优势在于将机械刚性、动态响应与软件算法高度协同,例如通过自研的智能振动抑制系统,在高速加工中实现纳米级表面精度,同时将设备寿命与稳定性提升至行业标杆水平。这种技术整合能力使其在航空航天复杂构件、光学模具等超精密加工场景中形成技术壁垒,客户黏性极强。

安田则凭借“极致工艺传承”与“定制化工程能力”确立优势,其全直驱机床以“零传动误差”为设计理念,从材料科学层面革新关键部件。例如采用特殊合金基座与自润滑导轨系统,结合独有的重力补偿算法,在微米级加工中实现长达十年的精度保持周期。更关键的是,安田构建了“需求-研发-验证”的闭环创新体系,与半导体设备制造商、精密医疗器械企业形成联合开发机制,使产品迭代始终超前于市场需求。这种深度绑定高端产业链的生态策略,使其在尖端领域形成难以复制的解决方案护城河。

现阶段虽然国际品牌虽仍主导整体市场,但其技术代差优势正在收窄。国内企业通过"技术迭代+生态共建"策略,在重点领域形成局部突破:在高速雕铣、复合材料加工等特色场景中,国产全直驱系统已实现进口替代;在智能产线集成方面,本土企业凭借快速响应能力和成本优势,逐步构建起包含数控系统、伺服驱动和工业软件的自主技术体系。随着制造业智能化转型加速,国产全直驱技术正在从"可用"向"好用"演进,为全面打破外资技术垄断奠定基础。

国产全直驱数控机床代表性厂商主要有钶锐锶、北京精雕、北平机床、佳时特、巨冈精工、杰克机床等,2024年钶锐锶销量在国产厂商中排名第一

中国全直驱数控机床行业的市场竞争格局呈现明显的分层化特征。在高端领域,少数具备核心自研能力的企业通过技术壁垒构建护城河,而中低端市场则存在大量依赖进口核心部件的跟随者。行业竞争焦点已从单一设备性能转向“技术生态整合能力”,即能否实现数控系统、驱动单元与机床本体的协同创新,并针对航空航天、新能源汽车等战略产业提供全链条解决方案。在此背景下,具备垂直整合能力的企业逐渐占据主导地位,其核心竞争力不仅体现在硬件参数上,更在于对加工工艺的深度理解与行业标准的定义能力。在当前背景下,钶锐锶凭借其独特的技术能力以及销售渠道等优势,占据了市场国内企业龙头地位。

广东钶锐锶数控技术股份有限公司成立于2016年03月22日,公司创立以来一直保持着“与时俱进,开拓创新,不断进取”的理念,从事数控机床及数控系统的研发、生产和销售并逐步成为数控机床技术设备领先的一家新型公司。公司一直坚持着“服务至上、品质第一、不断创新,诚实守信”为企业宗旨,以尽心尽责为客户解决问题,并形成了一套完整设计、生产、调试、培训、维护一站式的服务体系。公司主要从事于数控机床的研发,生产和销售,以及机床的上门维修服务及技术咨询。钶锐锶以创新发展的理念作为进步的源动力,先后获得了多项专利证书、广东省机械工程学会科学技术二等奖、广东省机械工业科学技术二等奖、广东省科技进步奖、国家高新技术企业、中国机械工业科学技术二等奖等。

北平机床(浙江)股份有限公司是专注五轴数控工具磨床、立式·卧式数控内外圆磨床、工业机器人等高端智能装备研发制造的国家专精特新小巨人企业、国家高新技术企业,承担国家科技重大专项高端五轴磨床研究制造和工业母机高质量发展项目,北平机床五轴数控工具磨床、工业机器人、高精度机床核心功能部件及磨床关联产品大量服务于航空航天、汽车、精密刀具行业、是国产高端智能磨削装备进口替代、核心技术自主可控的五轴数控磨床制造企业。 北平机床自主研制机床制造母机,同时引进MAZAK、ZOLLER等先进设备和检测仪器,依托多年机床应用及精密零部件制造工艺积累,和德国技术团队协同创新、始终保持与欧洲前沿磨削技术同步发展。五轴数控磨床在中航工业、中钨高新、株洲钻石、富士康、山特维克、住友电工等知名3C、航空、汽车、刀具等企业组线生产,北平精密磨削技术解决方案在长三角\珠三角工具产业集群得到广泛应用。

CATO巨冈品牌始创于2006年,是一家专注于高端数控装备研发、制造、销售、服务、人才战略的国家高新技术企业。总部坐落于世界制造名城东莞,总建筑面积约50,000平方米。凭借雄厚的技术实力和品牌竞争力,巨冈精工获得:国家级专精特新“小巨人”、“广东省民营科技企业”、“广东省名牌产品”、“广东省高新技术产品”、“数控一代示范产品”等荣誉。公司研发生产的智能化高端五轴机床共计20大系列,130多款机型,包括五轴卧式摇篮加工中心、五轴定梁龙门加工中心等,用于汽车及3C、航太、医疗器械等行业,已获得行业用户的广泛好评。

江西佳时特精密机械有限责任公司位于小蓝经济开发区内,是江西佳时特数控股份有限公司的全资子公司,成立于2013年,是一家集高端精密数控机床及自动化柔性生产线设计、制造、销售和服务为一体的国家级高新技术企业。2019年自主研发的S系列高速高精密立式加工中心进入《江西省首台(套)重大技术装备推广应用目录》,W系列高速高精密立式加工中心列入2020年度中国机床工具工业协会“自主创新十佳名单”,2021年佳时特直线电机数控机床入选首届“赣出精品”名单。2022年荣获江西省专精特新中小企业和高新技术企业,被列入《2022年度南昌市名优创新产品推荐目录》。2023年佳时特“SF260小型五轴立式高速铣削加工中心”荣获中国数控机床展览会CCMT2024春燕奖。

综合来看,以销量统计,2024年钶锐锶在中国全直驱数控机床行业为国产制造商中排名第一的企业。

图表5:2024年中国全直驱数控机床国内企业市场排名

数据来源:专家访谈、沙利文编辑整理